襄陽某水泥有限公司成立于2009年,注冊資本為36000萬元人民幣。水泥生產線設計產能為5000t/d,實際產能為5500t/d。余熱發電機額定功率12000kW,全廠主變進線35kV,裝機容量31500kVA。2020年12月公司部署了一套WEAS能源監測分析系統。

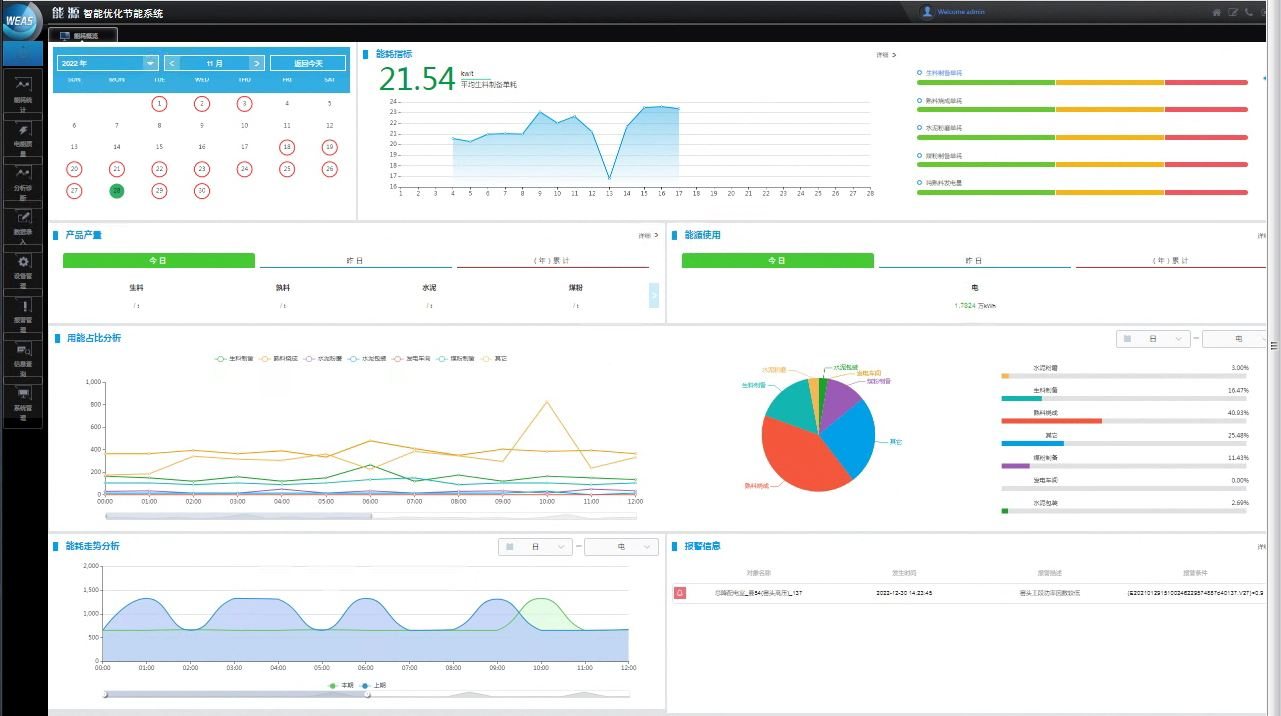

襄陽某水泥有限公司WEAS能源監測分析系統監測能源種類為電力,共計129個監測點,涵蓋生料、燒成、制成、包裝、發電等工段。項目主要建設內容如下:

1.對現場數據采集裝置進行智能化改造,尤其是對二、三級計量裝置進行完善。

2.對現場已有后臺控制系統進行適應性改造,以滿足數據接入能源監測分析系統,實現生產數據和能源數據的統一管理。

3.搭建了工業網絡和中央管理網絡。本項目采用工業級以太環網技術,建設具有雙備份功能的專網系統,保證網絡穩定可靠和故障時的快速切換。

4.部署了WEAS能源監測分析系統。

WEAS能源監測分析系統運行以來每年節約電費31.5萬元。具體節能效益如下:

1、空壓機組合運行優化。現場四臺空壓機,額定功率250kW,采用三開一備方式運行。通過系統對比分析功能,發現四臺空壓機平時任意組合開三臺,其中3#空壓機無論和哪兩臺組合均滿負荷運行,能耗最高。而其它3臺空壓機運行功率在180kW左右。用戶通過系統發現問題后對3#空壓機進行了檢修,發現3#空壓機屬于帶病運行,及時檢修后目前運行負荷已降至額定負荷75%,通過此次及時解決設備異常,每年節約電費9萬元。

2、包裝收塵風機運行優化節能。現場兩臺包裝收塵風機,額定功率55kW。通過系統對比分析分析功能,發現兩臺包裝收塵風機運行功率存在約20kW差異。系統給出報警后,客戶對兩臺風機進行了檢查,發現袋收塵風阻太大,清灰效果差,重新設置脈沖噴吹系統相關參數,將噴吹頻率均改為3分鐘一次后,減少風機的負荷,每年節約電費7萬元。

3、輥壓機動定輥差異運行優化節能。現場水泥磨工段輥壓機動定輥電機運行功率平均在1100kW左右,通過系統對比分析功能發現輥壓機動定輥電機之間的運行功率有150kW左右的差距,超出了正常情況下輥壓機動定輥運行差異在10%范圍標準。系統給出報警后,用戶及時調整了輥壓機的運行參數和檢修輥面來減小運行差異,通過維護后動定輥運行差異已降至50kW以下,達到最佳運行能效水平。每年節約電費7萬元。

4、水泥磨、收塵風機聯鎖控制節能。現場水泥磨工段的水泥磨主電機與收塵風機屬于相互聯鎖設備,收塵風機作為水泥磨主電機的輔機設備,在主機停機后應該及時關閉,通過系統的報警功能發現,現場水泥磨主電機停機后,收塵風機存在關閉不及時的情況,持續以100kW的功率運行,用戶在通過系統發現問題后對水泥磨與收塵風機的聯鎖進行了管控,每年節約電費4萬元。

5、生料工段錯峰填谷精細管控。生料工段在實際生產過程中要求執行錯峰生產,通過系統的錯峰用電分析功能發現,在尖時段區間生料工段未能及時采取避峰措施,存在15分鐘到半個小時尖時生產用電情況,提請用戶嚴格執行錯峰用電制度,并通過系統數據對相應的班組進行管理考核,減低了用電成本。每年節約電費4.5萬元。

WEAS能源監測分析系統運行以來除了直接帶來節能效益以來,還給襄陽某水泥有限公司帶來了如下好處:

1、實現了監控點的自動抄表功能,通過OPC與DCS系統通訊讀取產量及班組信息,自動劃分班組產量、單耗、用煤量等相關工藝指標,幫助管理層進行產量與用能量的分析,提高統計工作效率,減少重復統計工作。

2、通過對已經布置監控點的重要的工藝設備設置預警條件,電氣維護人員可以根據系統預警及時進行分析與故障排查檢修,能夠有效防止故障的發生和擴大。通過系統對現場重要設備(篦冷機、熟料破碎機、循環風機等)的長期監測,得出設備合理的運行區間,并設置報警條件,及時預警、報警,避免故障擴大化。

3、幫助企業建立起了設備管理體系。系統實現對系統監測范圍內所有設備的電子化檔案管理,記錄設備維護過程及內容,包括設備維護記錄輸入和設備維護記錄查詢,實現日常設備的管理。例如:可以將設備參數、維修周期及維修記錄寫入系統中,及時提醒設備維護保養,建立易損耗品、備品清單,為設備安全運行提供保障。

4、系統通過對比分析、區域用能分析、能耗走勢分析、負荷分析、車間用能分析、對標分析等多維度的分析診斷,查找負荷變化的原因,幫助管理者采取措施降低消耗,促進生產車間及班組之間加強人員培訓和相互交流,提升人員的節能意識從而降低能耗。